Книга: Счастливый клевер человечества: Всеобщая история открытий, технологий, конкуренции и богатства

Поддерживающие и подрывные инновационные стратегии

| <<< Назад Стратегии развития инновационных компаний |

Вперед >>> Инновации в управлении |

Поддерживающие и подрывные инновационные стратегии

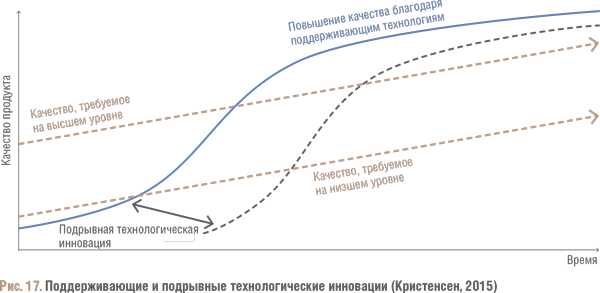

Возвращаясь к понятию инноваций, необходимо отметить, что в современной теории принято различать поддерживающие и «подрывные» инновации (далее это слово будет употребляться без кавычек, как устоявшийся в русскоязычной литературе термин, пусть и излишне, на наш взгляд, эмоциональный) (рис. 17). В главе 1 мы выяснили, что поддерживающие инновации ориентированы на постоянное улучшение качества уже известных рынку товаров и услуг. У вновь созданных компаний, стремящихся отвоевать на сложившихся рынках свою нишу, практически нет шансов на успех.

О подрывных инновациях, в свою очередь, уместно говорить тогда, когда на рынке появляются принципиально новые товары и главной их проблемой оказывается не конкуренция, а отсутствие спроса на новый, непривычный пока продукт. Повторюсь, что в случае успеха именно такие инновации формируют новый рынок. Подрывные инновации могут также быть успешными на нижних сегментах «старого» рынка, не слишком интересных для крупных компаний. Здесь нередко удается предложить значительно более дешевый продукт, производство которого для лидирующих компаний не обещает особых выгод. И в том и в другом случае «компании-подрывники» начинают свою деятельность, не вступая в конкурентную борьбу со «старожилами» отрасли. Это позволяет им закрепиться на рынке и совершенствовать свой продукт, который постепенно становится необходимым атрибутом современной жизни.

Понятие подрывных инноваций ввел в научный оборот Клейтон Кристенсен – американский специалист по управлению, профессор делового администрирования в Гарвардской школе бизнеса, автор ряда глубоких исследований в этой области. Кристенсен доказывает, что «компании-подрывники» не встречают противодействия на рынке со стороны традиционно лидирующих компаний не потому, что они не хотят, а потому что в силу объективных причин не могут противодействовать. Их бизнес, уже ставший успешным, диктует менеджерам определенную конфигурацию целей, ресурсов, процессов, процедур управления. Менеджеры не могут свободно перенастроить сложившуюся и успешно функционирующую систему, не потеряв при этом уже занятых позиций. У них нет возможности конкурировать с новыми компаниями, запускающими подрывной бизнес. Именно это дает преимущество новой компании, которой не нужно избавляться от сложившихся многолетних предрассудков относительно «правильных» подходов к ведению бизнеса. И именно поэтому подрывные стратегии дают отличный шанс на успех новичкам рынка, а компаниям-старожилам несут большие угрозы, для минимизации которых требуется создание весьма совершенной системы стратегического управления.

В качестве классических примеров подрывных инноваций называют обычно телефон (заменил телеграф), пароходы (заменили парусные суда), полупроводники (заменили электровакуумные приборы), электронную почту (во многом «подорвала» позиции традиционной почты). Подрывные инновации могут носить как глобальный, в случае приведенных примеров, так и локальный характер. Глобальные подрывные инновации способны «закрыть» направления бизнеса или «открыть» новые подотрасли, как это случилось, например, когда технология управления цепной реакцией деления ядер урана положила начало атомной энергетике.

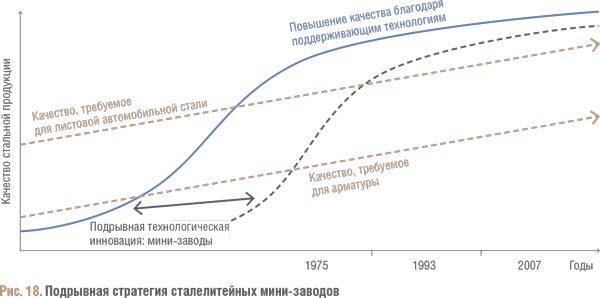

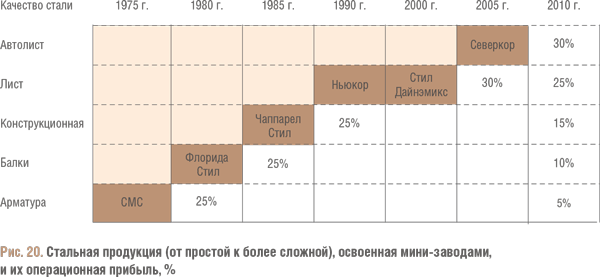

Локальные подрывные инновации не привносят в экономику столь впечатляющих изменений, как глобальные: они преобразуют рынок в узких подотраслевых нишах. Мировой опыт показывает, что компании-новички, вытеснившие признанных лидеров с рынка, делают это, как правило, посредством реализации именно локальных инноваций. Пример – полувековая история о том, как технология выплавки стали в электродуговых печах сегмент за сегментом отнимала рынок у сталелитейных комбинатов. Мини-заводы, пришедшие на рынок с этой технологией, начали с изготовления строительной арматуры, для которой годилась любая сталь, даже низкого качества, затем отвоевали сегмент фасонного проката, потом вытеснили комбинаты из сегмента конструкционной стали и теперь посягнули на производство стали листовой (рис. 18). Этот пример мне особенно близок, поскольку, работая в компании «Северсталь» (1994–2009 гг.), я был одним из организаторов (соинвестором) компании «Северкор» в Северной Америке. В качестве председателя совета директоров я проработал в компании от начала разработки проекта до практической его реализации и выпуска конкурентоспособной продукции.

Как известно, металлургия относится к весьма традиционным, консервативным отраслям промышленности. Новолипецкий, Магнитогорский, Череповецкий и другие российские комбинаты представляют собой интегрированные производства со своей сырьевой базой, добычей руды, угля, известняка, со своими доменными печами, коксохимическими батареями. Взглянув на Магнитку, Липецк, Череповец с высоты птичьего полета, мы увидим, что если не половина города, то добрая его четверть – это территория завода, где работают десятки тысяч людей. Можно ли все это сделать компактным?

Металлургические мини-заводы начинают с лома. Они берут металлолом, плавят в электропечи, и в этом же здании, в этом же корпусе появляется оцинкованный прокат. Когда в 1970-х гг. в США построили первый мини-завод (компания CMC), себестоимость его арматуры (наименее ответственного продукта, поскольку его внешний вид не имеет большого значения: все равно на стройке он заливается бетоном) оказалась на 30 % ниже себестоимости арматуры, производимой на интегрированных предприятиях. Высокая рентабельность новой технологии стимулировала строительство все новых и новых мини-заводов по производству арматуры, а традиционные, дорогие в эксплуатации мощности начали закрываться.

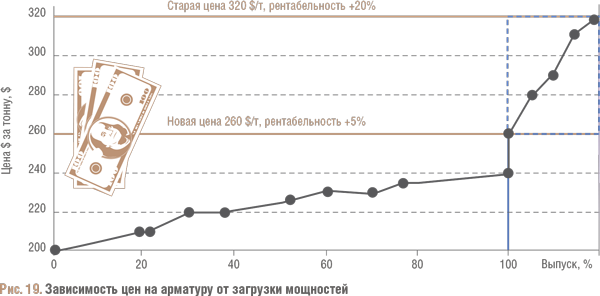

Низкая затратность производства на сталелитейных мини-заводах изначально позволила им получать высокие доходы. Однако исчезновение с рынка старых, высокозатратных производств усилило конкуренцию среди мини-заводов; кривая зависимости затрат от объемов выпуска продукции стала почти горизонтальной, что означало значительное снижение доходности (рис. 19). Таким образом, чтобы и дальше сохранять рентабельность, пришлось развивать технологии и производить все более сложные продукты (рис. 20).

Поистине революционные изменения в американской металлургии произошли в 1993 г., когда команда Кена Айверсона и Джона Корренти впервые произвела листовой прокат на мини-заводе компании Nucor.

Огромной удачей «Северстали», уже присутствовавшей на металлургическом рынке США, стал переход в компанию Дж. Корренти, который устал от бюрократии Nucor, превратившейся к тому времени в огромную корпорацию. Он решил принять участие в строительстве завода нового поколения. Так в 2007 г. был введен в эксплуатацию SeverCorr. Результаты превзошли даже самые смелые ожидания. За фантастически короткие сроки были осуществлены и «стартап», и полная загрузка мощности. И самый высокий уровень качества продукции был достигнут уже на третьем месяце работы завода. Мы не ожидали этого даже в самых смелых своих прогнозах. Конкурентоспособность SeverCorr оказалась столь высокой, что, даже когда разразился кризис 2008 г. и загрузка сталеплавильных мощностей в США упала ниже 50 %, SeverCorr работал на полную мощность!

Но почему далеко не все мини-заводы в Америке работают прибыльно? Это вопрос правильного выбора бизнес-модели и качества управления. Скажем, в SeverCorr специалист по сбыту продукции мгновенно узнает, что у клиента появились проблемы, например, с качеством. Он получает эту информацию от производственника. И металлолом покупает здесь не генеральный или коммерческий директор, а замначальника цеха. А все остальное закупает мастер: все ремонтные услуги, подшипники, запчасти и все, что нужно.

Таким образом, начальники цехов и работники SeverCorr получили соответствующие полномочия и фактически превратились в руководителей производства; им были предоставлены также опционы на акции компании. Бригады, входившие в состав цеха, стали, по сути, самоуправляемыми. Если оказывалось, что тот или иной работник не отвечает требованиям бригады, что из-за него снижаются доходы других членов бригады, она могла применить к нему меры воспитательного характера, вплоть до увольнения. Иными словами, все участники производства оказались вовлечены в саморегулирующуюся систему, развивающуюся эволюционным путем, обусловленным технологическими процессами завода. Здесь буквально каждый видит, что именно способствует увеличению объемов выпуска стали и повышению ее качества, для этого не нужны сторонние консультанты и презентации в формате PowerPoint. Все это постоянно находится в поле зрения начальника цеха, который без промедления реагирует на любой тревожный сигнал, так как от эффективности производства зависит его премия.

Такая бизнес-модель позволяет с персоналом, численность которого не превосходит 800 человек вместе с субподрядчиками, производить тот же объем продукции, что и на интегрированном заводе Severstal Dearborn, представляющем собой часть комплекса Rouge, построенного еще легендарным Генри Фордом, где в 2010 г. работало 2000 человек. (В свое время мне довелось реструктурировать этот завод, также считавшийся высокопроизводительным!)

| <<< Назад Стратегии развития инновационных компаний |

Вперед >>> Инновации в управлении |

- Институты решают все

- Инновационная экономика. Йозеф Шумпетер

- Инновационность как условие конкурентоспособности и геополитического лидерства

- Конкурентоспособность

- Стратегии развития инновационных компаний

- Поддерживающие и подрывные инновационные стратегии

- Инновации в управлении

- Уроки для российских компаний

- 7.5. Ценотические стратегии видов

- 8.5.4. Стратегии выживания популяций

- Морские стратегии

- К– и r-стратегии социальных контактов как психологические типы

- Глава 11. Репродуктивные стратегии

- 8.3. Мужчины: долгосрочные и кратковременные стратегии

- Верные стратегии

- Глава 7 Сексуальные стратегии мужчин и женщин

- 4.3. Защитные посткопуляторные стратегии самок

- 8.2. Влияние экономических и социальных факторов на выбор репродуктивной стратегии

- III.7. Рост и развитие. Необходимость изменения стратегии

- IV. Глобальные изменения и стратегии человечества